14 -লেয়ার এইচডিআই (হাই ডেনসিটি ইন্টারকানেক্ট) পিসিবি সার্কিট বোর্ড হল একটি উচ্চ-পারফরম্যান্স সার্কিট বোর্ড যা আধুনিক ইলেকট্রনিক ডিভাইসে ব্যাপকভাবে ব্যবহৃত হয়, বিশেষ করে স্মার্টফোন, ট্যাবলেট, মেডিকেল ডিভাইস এবং হাই-এন্ড কম্পিউটারের মতো অত্যন্ত উচ্চ স্থান এবং কর্মক্ষমতা প্রয়োজনীয়তা সহ অ্যাপ্লিকেশনগুলির জন্য।

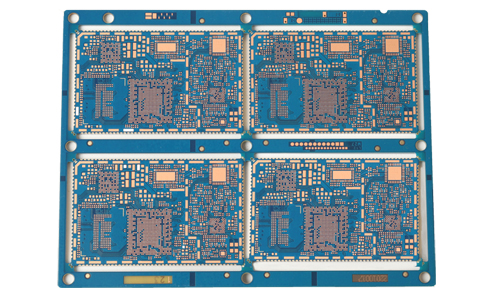

পিকো প্রজেক্টর পণ্য পরিচিতির জন্য HDI আরবিট্রারি ইন্টারকানেক্ট PCB

|

|

1. পণ্য ওভারভিউ

14-স্তর এইচডিআই (উচ্চ ঘনত্বের আন্তঃসংযোগ) PCB সার্কিট বোর্ড হল একটি উচ্চ-কার্যকারিতা সার্কিট বোর্ড যা আধুনিক ইলেকট্রনিক ডিভাইসে ব্যাপকভাবে ব্যবহৃত হয়, বিশেষ করে স্মার্টফোন, ট্যাবলেট, চিকিৎসার মতো অত্যন্ত উচ্চ স্থান এবং কর্মক্ষমতা প্রয়োজনীয় অ্যাপ্লিকেশনগুলির জন্য ডিভাইস এবং হাই-এন্ড কম্পিউটার। এইচডিআই প্রযুক্তি মাইক্রো ব্লাইন্ড ভিয়াস, বুরিড ভিয়াস এবং ফাইন লাইনের মতো ডিজাইন ব্যবহার করে সীমিত জায়গায় উচ্চতর সার্কিট ঘনত্ব এবং উন্নত বৈদ্যুতিক কর্মক্ষমতা অর্জন করতে পারে।

2. পণ্যের বৈশিষ্ট্যগুলি

উচ্চ-ঘনত্ব নকশা

মাইক্রো ব্লাইন্ড ভিয়াস এবং বুরিড ভিয়াসের ব্যবহার তারের ঘনত্বকে ব্যাপকভাবে উন্নত করে এবং জটিল সার্কিট ডিজাইনের প্রয়োজনের সাথে খাপ খায়।

ছোট কম্পোনেন্ট স্পেসিংয়ের অনুমতি দেয় এবং PCB সাইজ কমায়।

উচ্চতর বৈদ্যুতিক কর্মক্ষমতা

স্থিতিশীলতা এবং সিগন্যাল ট্রান্সমিশনের উচ্চ গতি নিশ্চিত করতে কম প্রতিরোধের এবং কম ইন্ডাকট্যান্স ডিজাইন।

ইলেক্ট্রোম্যাগনেটিক হস্তক্ষেপ (EMI) এবং সিগন্যাল ক্রসস্ট্যাক কমাতে অপ্টিমাইজ করা পাওয়ার এবং গ্রাউন্ড লেয়ার ডিজাইন।

মাল্টি-লেয়ার স্ট্রাকচার

14-স্তর নকশা প্রচুর ওয়্যারিং স্পেস প্রদান করে, জটিল সার্কিট লেআউট এবং একাধিক ফাংশন ইন্টিগ্রেশন সমর্থন করে।

উচ্চ-ফ্রিকোয়েন্সি এবং উচ্চ-গতির সিগন্যাল ট্রান্সমিশনের জন্য উপযুক্ত, আধুনিক ইলেকট্রনিক ডিভাইসের চাহিদা পূরণ করে।

ভাল তাপ অপচয় কর্মক্ষমতা

তাপ অপচয়ের কার্যকারিতা উন্নত করতে এবং সরঞ্জামের স্থিতিশীল অপারেশন নিশ্চিত করতে উচ্চ তাপ পরিবাহিতা উপকরণ এবং যুক্তিসঙ্গত শ্রেণিবদ্ধ কাঠামো নকশা গ্রহণ করুন।

3.প্রযুক্তিগত স্পেসিফিকেশন

| স্তরের সংখ্যা | 14 স্তর HDI নির্বিচারে আন্তঃসংযোগ | কালি রঙ | নীল তেল সাদা টেক্সট |

| উপাদান | FR-4 S1000-2 | ন্যূনতম লাইন প্রস্থ/লাইন ব্যবধান | 0.075 মিমি/0.075 মিমি |

| পুরুত্ব | 1.6 মিমি | বৈশিষ্ট্যগুলি | অর্ধ-গর্ত প্রক্রিয়া |

| তামার বেধ | 1oz ভিতরের স্তর 1OZ বাইরের স্তর | প্রতিবন্ধকতা নিয়ন্ত্রণ | অর্ধ-গর্ত প্রক্রিয়া |

| সারফেস ট্রিটমেন্ট | নিমজ্জন সোনা + OSP | / | / |

4. আবেদনের ক্ষেত্রগুলি

কনজিউমার ইলেকট্রনিক্স

যেমন স্মার্ট ফোন, ট্যাবলেট, গেম কনসোল, ইত্যাদি, উচ্চ কর্মক্ষমতা এবং ক্ষুদ্রকরণের চাহিদা মেটাতে।

চিকিৎসা সরঞ্জাম

ডেটা ট্রান্সমিশনের নির্ভরযোগ্যতা এবং রিয়েল-টাইম কার্যকারিতা নিশ্চিত করতে উচ্চ-নির্ভুল চিকিৎসা যন্ত্র এবং সরঞ্জামগুলির জন্য ব্যবহৃত হয়।

যোগাযোগ সরঞ্জাম

বেস স্টেশন, রাউটার এবং সুইচ, ইত্যাদি সহ, উচ্চ-গতির ডেটা ট্রান্সমিশন এবং স্থিতিশীল সংযোগ সমর্থন করে৷

শিল্প নিয়ন্ত্রণ

অটোমেশন সরঞ্জাম এবং নিয়ন্ত্রণ সিস্টেমে প্রয়োগ করা হয়, উচ্চ-নির্ভরযোগ্য সার্কিট সমাধান প্রদান করে।

5. উত্পাদন প্রক্রিয়া

উপাদান নির্বাচন

সার্কিট বোর্ডের কর্মক্ষমতা এবং স্থায়িত্ব নিশ্চিত করতে উচ্চ-ফ্রিকোয়েন্সি এবং উচ্চ-গতির উপকরণ (যেমন PTFE, FR-4, ইত্যাদি) ব্যবহার করা হয়।

মুদ্রণ প্রক্রিয়া

সার্কিটের যথার্থতা এবং সূক্ষ্মতা নিশ্চিত করতে উন্নত ফটোলিথোগ্রাফি এবং এচিং প্রযুক্তি ব্যবহার করা হয়৷

সমাবেশ প্রক্রিয়া

সারফেস মাউন্ট (SMT) এবং থ্রু-হোল মাউন্টিং (THT) প্রযুক্তি উপাদানগুলির দৃঢ়তা এবং নির্ভরযোগ্যতা নিশ্চিত করতে ব্যবহৃত হয়৷

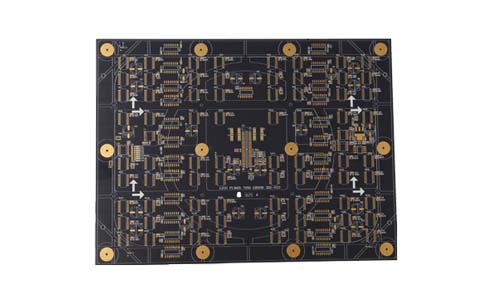

|

|

6.গুণমান নিয়ন্ত্রণ

কঠোর পরীক্ষার প্রক্রিয়া

প্রতিটি PCB-এর গুণমান নিশ্চিত করতে কার্যকরী পরীক্ষা, ভোল্টেজ প্রতিরোধের পরীক্ষা, তাপচক্র পরীক্ষা, ইত্যাদি সহ।

আন্তর্জাতিক মানগুলির সাথে সম্মতি

ISO9001, IPC-A-600 এবং অন্যান্য সার্টিফিকেশনগুলি পাস করা হয় যাতে পণ্যগুলি আন্তর্জাতিক মান পূরণ করে।

7. উপসংহার

14-স্তর এইচডিআই নির্বিচারে আন্তঃসংযোগ PCB সার্কিট বোর্ড আধুনিক ইলেকট্রনিক ডিভাইসে একটি অপরিহার্য মূল উপাদান। এর উচ্চ ঘনত্ব, উচ্চ কর্মক্ষমতা এবং উচ্চতর বৈদ্যুতিক বৈশিষ্ট্যগুলির সাথে, এটি বিভিন্ন উচ্চ-শেষ অ্যাপ্লিকেশনগুলির জন্য শক্তিশালী সমর্থন প্রদান করে। সঠিক প্রস্তুতকারক এবং উপাদান নির্বাচন করা বাজারের বিকাশমান চাহিদা মেটাতে PCB এর স্থায়িত্ব এবং নির্ভরযোগ্যতা নিশ্চিত করতে পারে।

FAQ

প্রশ্ন: বিমানবন্দর থেকে আপনার কারখানা কত দূরে?

A: 30 কিমি।

প্রশ্ন: আপনার MOQ কি?

A:1 PCS।

প্রশ্ন: Gerber প্রদান করার পর, পণ্য প্রক্রিয়ার প্রয়োজনীয়তা, আমি কখন একটি উদ্ধৃতি পেতে পারি?

A: 1 ঘন্টার মধ্যে PCB উদ্ধৃতি৷

প্রশ্ন: HDI নির্বিচারে ইন্টারকানেক্ট PCB সার্কিট বোর্ডগুলির সাথে সাধারণ সমস্যাগুলি নিম্নরূপ:

A:1 সোল্ডারিং ডিফেক্টস: সোল্ডারিং ডিফেক্ট হল HDI সার্কিট বোর্ড ম্যানুফ্যাকচারিং এর সবচেয়ে সাধারণ সমস্যাগুলির মধ্যে একটি, যার মধ্যে কোল্ড ওয়েল্ডিং, সোল্ডার ব্রিজিং, সোল্ডার ফাটল ইত্যাদি অন্তর্ভুক্ত থাকতে পারে৷ এই সমস্যার সমাধানগুলির মধ্যে রয়েছে সোল্ডারিং প্যারামিটারগুলি অপ্টিমাইজ করা, উচ্চ-মানের সোল্ডার এবং ফ্লাক্স ব্যবহার করে এবং নিয়মিত সোল্ডারিং সরঞ্জাম বজায় রাখা।

2 রিওয়ার্ক সমস্যা: এইচডিআই সার্কিট বোর্ড তৈরিতে রিওয়ার্ক একটি অনিবার্য প্রক্রিয়া, বিশেষ করে যখন ত্রুটি পাওয়া যায়। সঠিক রিওয়ার্ক প্রযুক্তি সার্কিট বোর্ডের কার্যকারিতা এবং নির্ভরযোগ্যতা নিশ্চিত করতে পারে। পুনর্ব্যবহার সমস্যার সমাধানগুলির মধ্যে রয়েছে উপযুক্ত পুনর্ব্যবহার সরঞ্জাম ব্যবহার করা, সঠিক ত্রুটির অবস্থান, এবং পুনরায় কাজের তাপমাত্রা এবং সময় নিয়ন্ত্রণ করা।

3 রুক্ষ গর্ত প্রাচীর: HDI বোর্ডের উত্পাদন প্রক্রিয়া চলাকালীন, অনুপযুক্ত ড্রিলিং রুক্ষ গর্ত দেওয়ালের দিকে নিয়ে যেতে পারে, যা সার্কিট বোর্ডের কার্যকারিতাকে প্রভাবিত করে৷ সমাধানগুলির মধ্যে রয়েছে সঠিক ড্রিল বিট ব্যবহার করা, ড্রিলিং গতি মাঝারি তা নিশ্চিত করা এবং ছিদ্র প্রাচীরের গুণমান উন্নত করতে ড্রিলিং প্যারামিটারগুলি অপ্টিমাইজ করা।

4 প্লেটিং মানের সমস্যা: HDI বোর্ডগুলির উত্পাদন প্রক্রিয়ার মধ্যে প্লেটিং একটি মূল লিঙ্ক৷ অনুপযুক্ত কলাই সার্কিট বোর্ডের কর্মক্ষমতা প্রভাবিত করে অসম কন্ডাকটর বেধ হতে পারে। সমাধানগুলির মধ্যে অক্সাইড এবং অমেধ্য অপসারণের জন্য সাবস্ট্রেটের পৃষ্ঠের চিকিত্সা এবং কলাইয়ের মান উন্নত করার জন্য প্লেটিং প্যারামিটারগুলিকে অপ্টিমাইজ করা অন্তর্ভুক্ত।

5 ওয়ার্পিং সমস্যা: এইচডিআই বোর্ডের বিপুল সংখ্যক স্তরের কারণে, উত্পাদন প্রক্রিয়া চলাকালীন ওয়ার্পিং সমস্যাগুলি ঘটতে পারে৷ সমাধানগুলির মধ্যে রয়েছে তাপমাত্রা এবং আর্দ্রতা নিয়ন্ত্রণ করা এবং ওয়ারপিংয়ের ঝুঁকি কমাতে ডিজাইনটি অপ্টিমাইজ করা।

6 শর্ট সার্কিট এবং ওপেন সার্কিট: এটি সবচেয়ে সাধারণ ধরনের ত্রুটিগুলির মধ্যে একটি। একটি শর্ট সার্কিট একটি সার্কিটে দুই বা ততোধিক কন্ডাক্টরের মধ্যে দুর্ঘটনাজনিত সংযোগকে বোঝায় যা সংযুক্ত করা উচিত নয়; একটি ওপেন সার্কিট বলতে সার্কিটের একটি অংশ কেটে ফেলাকে বোঝায়, যার ফলে কারেন্ট প্রবাহে অক্ষমতা হয়।

7 উপাদানের ক্ষতি: উপাদানের ক্ষতিও একটি সাধারণ ধরনের ব্যর্থতা, যা ওভারলোড, অতিরিক্ত গরম, অস্থির ভোল্টেজ ইত্যাদির কারণে হতে পারে৷

8 PCB লেয়ার পিলিং: PCB লেয়ার পিলিং সার্কিট বোর্ডের ভিতরের স্তরগুলির মধ্যে বিচ্ছেদকে বোঝায়। এই ব্যর্থতা সাধারণত অনুপযুক্ত ঢালাই বা অতিরিক্ত তাপমাত্রা দ্বারা সৃষ্ট হয়।