SMT স্টেনসিল উত্পাদন প্রক্রিয়ার স্পেসিফিকেশনে স্টেনসিলের গুণমান এবং নির্ভুলতা নিশ্চিত করার জন্য বেশ কয়েকটি গুরুত্বপূর্ণ উপাদান এবং পদক্ষেপ অন্তর্ভুক্ত রয়েছে৷ এখন ' গুলি সম্পর্কে জানুন {39165} } মূল উপাদান জড়িত এসএমটি স্টেনসিলের উৎপাদন:

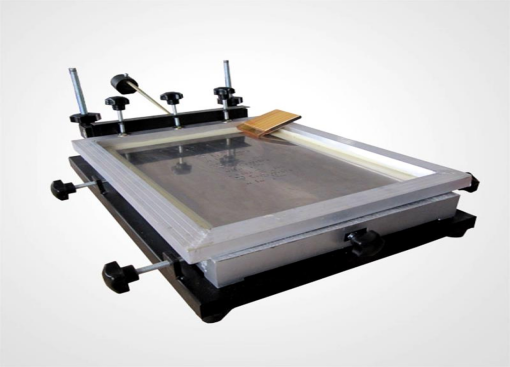

1. ফ্রেম: ফ্রেমটি অপসারণযোগ্য বা স্থির হতে পারে৷ অপসারণযোগ্য ফ্রেমগুলি স্টেনসিল শীট পরিবর্তন করে ফ্রেমের পুনঃব্যবহারের অনুমতি দেয়, যখন স্থির ফ্রেমগুলি ফ্রেমের সাথে জাল বাঁধতে আঠালো ব্যবহার করে। ফ্রেমের আকার DEK 265 এবং MPM UP3000 মডেলের মতো মেশিনের জন্য 29" x 29" (736 x 736 mm) এর মতো সাধারণ মাপ সহ সোল্ডার পেস্ট প্রিন্টারের প্রয়োজনীয়তা দ্বারা নির্ধারিত হয়। ফ্রেম উপাদানটি সাধারণত অ্যালুমিনিয়াম খাদ, যার পুরুত্ব 40 ± 3 মিমি এবং সমতলতা সহনশীলতা 1.5 মিমি-এর বেশি নয়।

2. জাল: স্টেনসিল শীট এবং ফ্রেম সুরক্ষিত করতে জাল ব্যবহার করা হয় এবং স্টেইনলেস স্টীল তার বা উচ্চ পলিমার পলিয়েস্টার দিয়ে তৈরি করা যেতে পারে। স্টেইনলেস স্টীল তারের জাল সাধারণত প্রায় 100 এর জাল গণনা সহ ব্যবহৃত হয়, যা স্থিতিশীল এবং পর্যাপ্ত টান প্রদান করে। পলিয়েস্টার জাল তার স্থায়িত্ব এবং বিকৃতি প্রতিরোধের জন্যও ব্যবহৃত হয়।

3. স্টেনসিল শীট: স্টেনসিল শীট, বা ফয়েল, স্টেইনলেস স্টিলের মতো উপাদান দিয়ে তৈরি করা হয়, যার পুরুত্ব 0.08 মিমি থেকে 0.3 মিমি (4-12 এমআইএল)। উপাদান এবং বেধের পছন্দ স্টেনসিলের স্থায়িত্ব, জারা প্রতিরোধ, নমনীয়তা এবং তাপ সম্প্রসারণ সহগের জন্য অত্যন্ত গুরুত্বপূর্ণ, যা স্টেনসিলের পরিষেবা জীবনকে সরাসরি প্রভাবিত করে।

4. আঠালো: ফ্রেম এবং স্টেনসিল শীট বন্ধনে ব্যবহৃত আঠালো স্টেনসিলের কার্যকারিতায় একটি গুরুত্বপূর্ণ ভূমিকা পালন করে৷ এটি অবশ্যই একটি শক্তিশালী বন্ধন বজায় রাখতে হবে এবং রাসায়নিকভাবে প্রতিক্রিয়া না করে বিভিন্ন স্টেনসিল পরিষ্কারের দ্রাবককে প্রতিরোধ করতে হবে।

5. স্টেনসিল তৈরির প্রক্রিয়া: স্টেনসিল তৈরির প্রক্রিয়ায় লেজার কাটিং, রাসায়নিক এচিং বা ইলেক্ট্রোফর্মিংয়ের মতো বিভিন্ন কৌশল জড়িত থাকতে পারে। লেজার কাটিং একটি সাধারণ পদ্ধতি যা স্টেনসিল শীটকে নির্ভুলভাবে কাটাতে উচ্চ-শক্তির লেজার ব্যবহার করে, তারপরে গর্তের দেয়ালের রুক্ষতা কমাতে ইলেক্ট্রোপলিশিং করে। এই পদ্ধতিটি সূক্ষ্ম-পিচ ডিভাইসগুলির জন্য উপযুক্ত এবং উচ্চ স্তরের নির্ভুলতা এবং পরিচ্ছন্নতা প্রদান করে।

6. স্টেনসিল ডিজাইন: স্টেনসিলের ডিজাইনে অ্যাপারচারের আকার অন্তর্ভুক্ত থাকে, যা সোল্ডার পেস্ট প্রিন্টিং প্রক্রিয়ার গুণমান নিয়ন্ত্রণের জন্য অত্যন্ত গুরুত্বপূর্ণ। অ্যাপারচারের আকার সাধারণত পিসিবি-তে প্যাডের আকারের চেয়ে সামান্য ছোট হয়, বিশেষত সূক্ষ্ম-পিচ ডিভাইসগুলির জন্য, সোল্ডার বল বা ব্রিজিংয়ের মতো সমস্যাগুলি প্রতিরোধ করতে।

7. স্টেনসিল টেনশন: স্টেনসিলের টান তার কার্যক্ষমতার জন্য গুরুত্বপূর্ণ এবং সাধারণত স্টেনসিল শীটে নয়টি পয়েন্টে পরিমাপ করা হয়৷ উত্তেজনা একটি নির্দিষ্ট সীমার মধ্যে হওয়া উচিত, যেমন নতুন স্টেনসিল শীটের জন্য 40N/সেমি-এর বেশি বা সমান, এবং যদি এটি 32N/সেমি-এর নিচে পড়ে তাহলে প্রতিস্থাপন করা হবে।

8. মার্ক পয়েন্ট: স্টেনসিলের উপর মার্ক পয়েন্টগুলি প্রিন্টিং প্রক্রিয়া চলাকালীন PCB-এর সাথে সঠিক প্রান্তিককরণের জন্য অপরিহার্য। এই পয়েন্টগুলির সংখ্যা এবং অবস্থান PCB-তে মার্ক পয়েন্টগুলির সাথে মিলিত হওয়া উচিত।

9. স্টেনসিল পুরুত্ব নির্বাচন: স্টেনসিল শীটের পুরুত্ব পিসিবিতে সবচেয়ে ছোট প্যাড পিচ এবং উপাদানের আকারের উপর ভিত্তি করে বেছে নেওয়া হয়। সূক্ষ্ম পিচের জন্য পাতলা স্টেনসিল ব্যবহার করা হয়, যখন মোটা স্টেনসিলগুলি বড় পিচগুলির জন্য ব্যবহৃত হয়।

সংক্ষেপে, স্টেনসিল ব্যবহারের জন্য নির্দেশিকাগুলি নিম্নলিখিত পয়েন্টগুলিতে অন্তর্ভুক্ত করা যেতে পারে:

1. অ্যাপারচারগুলি স্বাভাবিকভাবেই ট্র্যাপিজয়েডাল হয়, উপরের অ্যাপারচারটি সাধারণত নীচেরটির চেয়ে 1 থেকে 5মিল বড় হয়, যা সোল্ডার পেস্টের মুক্তির সুবিধা দেয়৷

2. অ্যাপারচার সাইজ সহনশীলতা প্রায় 0.3 থেকে 0.5mil, যার অবস্থান নির্ভুলতা 0.12mil-এর কম।

3. খরচ রাসায়নিক এচিংয়ের চেয়ে বেশি কিন্তু ইলেক্ট্রোফর্মড স্টেনসিলের চেয়ে কম৷

4. গর্ত দেওয়ালগুলি ইলেক্ট্রোফর্মড টেমপ্লেটগুলির মতো মসৃণ নয়৷

5. টেমপ্লেট তৈরির জন্য সাধারণ বেধ হল 0.12 থেকে 0.3 মিমি।

6. এটি সাধারণত 20mil বা তার চেয়ে ছোট কম্পোনেন্ট পিচ মান সহ প্রিন্ট করার জন্য সুপারিশ করা হয়৷

এই স্পেসিফিকেশন এবং প্রক্রিয়াগুলি মেনে চলার মাধ্যমে, সানক্সিস উচ্চমানের এসএমটিসি-এর জন্য উপযুক্ত এবং মান নিশ্চিত করতে পারে এবং নির্ভরযোগ্য সোল্ডার পেস্ট প্রিন্টিং।

পরবর্তী সংবাদ নিবন্ধে, আমরা SMT স্টেনসিল তৈরির জন্য ডিজাইনের প্রয়োজনীয়তাগুলি উপস্থাপন করব৷